Técnicas de reparación e Impermeabilización

> DESCRIPCIÓN

IMPERMEABILIZACIÓN

El agua es uno de los principales agentes agresivos en la construcción. La presencia de humedad en los edificios es la causante de la degradación, tanto de los elementos estructurales, como de los elementos más expuestos (cubiertas, fachadas, etc.).

En la obra civil destinada a elementos de contención (presas, depósitos, etc.) o a la circulación de agua (canales, acequias, tuberías, alcantarillado) es evidente la necesidad de proteger los materiales de su degradación, evitar las pérdidas a través de los mismos, así como cualquier tipo de contaminación de las aguas por parte de los elementos constructivos.

Por tanto, es imprescindible adoptar, tanto en edificación como en obra civil las soluciones más adecuadas, específicas y actuales a los distintos y variados problemas de impermeabilización.

En la construcción es relativamente normal que defectos de impermeabilidad como, por ejemplo: vías de agua, humedades causadas por el nivel freático, filtración en muros de sótano, juntas frías, etc., provoquen problemas en el edificio y su durabilidad.

Se puede definir la impermeabilidad de un material como la dificultad que presenta para ser atravesado por un fluido, bien sea líquido o gas. Por tanto, los factores de los que depende dicha impermeabilidad son el volumen, la distribución y el tamaño e interconexión de sus poros.

REPARACIÓN

El hormigón armado se ha considerado tradicionalmente como un paradigma de la durabilidad aplicada al mundo de la construcción. Sin embargo, el paso de los años ha demostrado, a través de innumerables procesos patológicos y colapsos de estructuras, la falsedad de dicha afirmación.

En los últimos años se ha producido un progresivo cambio en la forma de pensar de técnicos y constructores sobre la durabilidad a largo plazo de la simbiosis hormigón-acero. Cambios en aspectos tan diversos como normativa, ejecución de obras, protección de hormigón, etc., determinaron el nacimiento y desarrollo de una industria específica

> APLICACIÓN

SELLADO DE VÍAS DE AGUA

Los cortes de vías de aguas se pueden clasificar en:

> Obturación Directa: Se tapona la fuga de agua con morteros con una velocidad de fraguado muy elevada generalmente formados por una mezcla de cementos hidráulicos, sílices y agentes modificadores.

> Obturación Indirecta: Existen materiales que, en contacto con el agua, incrementan su volumen pudiendo utilizar dicha propiedad para impedir el paso de vías de aguas existentes. Estos productos son:

- Resinas mono-componentes de poliuretano, disponiendo de varias composiciones que dan lugar a diferentes condiciones de viscosidad, penetración y rigidez. El uso de catalizadores da lugar a un control preciso del tiempo de reacción, que, sumado a las configuraciones previas, permite diversas estrategias de actuación para obtener la resolución idónea en caso de fugas o vías de agua.

- Resinas bi-componentes a base de poliuretano, de viscosidad baja y alta penetración en grietas y huecos (>0,1 mm), con una buena adherencia al hormigón con distintos grados de humedad.

- Resinas multicomponentes de muy alta flexibilidad y baja viscosidad. Se trata de resinas hidroestructurales basadas en polímeros acrílicos modificados.

SELLADO DE FILTRACIONES DE AGUA

Dentro de las inyecciones para el sellado e impermeabilización de las estructuras, tenemos varias opciones, en función de que el objetivo sea únicamente el sellado de las fisuras y en otros casos adicionalmente la consolidación del terreno posterior.

Una vez realizada esta clasificación, es preciso elegir el producto adecuado que nos permita realizar el relleno con éxito.

Igualmente se ha de conocer la técnica de aplicación, entendiendo el problema, colocando los obturadores y elementos auxiliares necesarios, utilizando la bomba de inyección que provoque la mayor penetración para cada caso concreto, y eligiendo los tiempos de reacción y material compatible con el uso y la aplicación.

IMPERMEABILIZACIÓN DE ESTRUCTURAS BAJO NIVEL FREÁTICO

Tratando el hormigón mediante la aplicación de nuestros productos se puede resolver la complejidad de ejecutar cualquier obra bajo nivel freático, en contacto permanente con el agua, o sobre nivel freático, cuando éste pueda subir ocasionalmente.

El proceso de impermeabilización se desarrolla desde la redacción del Proyecto, con el apoyo de nuestro Departamento Técnico y realizando un estudio personalizado de la solución idónea; durante la ejecución de la obra, mediante un seguimiento exhaustivo de los trabajos; y en la finalización de los trabajos, con la entrega de documentación tanto de los productos como de las aplicaciones utilizadas conjuntamente con nuestra garantía de los trabajos.

Se requiere de la preparación previa de las superficies, evitando aplicaciones en condiciones como las siguientes:

> Superficies con residuos de tierras procedentes de excavación o de arrastre por infiltración.

> Hormigón que presente patologías o defectos de hormigonado o curado, que requieran su reparación previa.

> Agrietamientos y fisuraciones.

> Presencia de revestimientos de naturaleza desconocida.

IMPERMEABILIZACIÓN DE ESTRUCTURAS POR ENCIMA DEL NIVEL FREÁTICO

Nuestro sistema se basa en la aplicación de morteros impermeabilizantes que fundamentan su acción impermeabilizante en la obturación de la red capilar. Es de vital importancia alcanzar la máxima distancia de penetración. El vehículo, en este caso, es el agua de preparación de la superficie, el cual mediante regado penetra por el fenómeno de la capilaridad en el hormigón.

La aplicación de los activos de nuestros productos, en contacto con el agua de preparación superficial, migra desde la cara exterior del hormigón hasta el interior por el fenómeno del ósmosis, debido a la diferencia de potencial electroquímico existente entre el mortero aplicado y el agua de humectación.

Una vez en el interior de la masa del hormigón, los productos resultantes de la hidratación y fraguado del cemento portland, en concreto el hidróxido de calcio (cal libre), reaccionan químicamente con los activos formando estructuras cristalinas que obturan los capilares cerrando el paso al agua.

REPARACIONES ESTRUCTURALES

Cuando se ha de recobrar la integridad estructural, rellenando las fisuras con materiales que permiten la transmisión de esfuerzos, se pueden utilizar dos tipos de materiales:

> Resinas Epoxi

> Suspensiones Cementosas

Las resinas epoxi se utilizarán en fisuras mayores de 0,1 mm, sin presencia de agua o con muy baja humedad residual (o se utilizarán resinas especiales compatibles), mientras que las suspensiones cementosas se utilizarán en zonas húmedas, con fisuras mayores de 0,25 mm generalmente.

Dentro de la gama de productos ofrecidos por CIMENTATEC podemos diferenciar tres tipos diferentes de inyecciones, tal y como vienen recogidas en la guía de cimentaciones para obras de carretera del Ministerio de Fomento. En una primera clasificación podemos diferenciarlos según afecten o no a la estructura interna original del terreno:

Sin desplazamiento del terreno

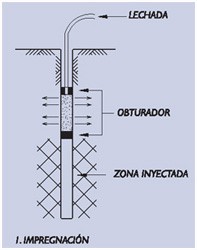

o Inyecciones de impregnación. Se limita a bombear a muy baja presión un fluido poco denso que se introducirá por los poros del suelo o las discontinuidades del macizo rocoso, rellenándolas con la consecuente mejora de su comportamiento. Este método es empleado habitualmente como mejora de la impermeabilidad del terreno. Este tratamiento no resulta eficaz en suelos cohesivos.

Con desplazamiento del terreno

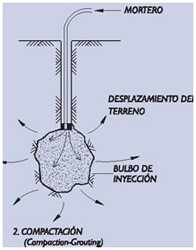

Inyecciones de compactación. Su fundamento reside en la densificación del suelo al introducir en él una masa viscosa a presión media. En ningún momento se pretende que el producto inyectado penetre entre los poros del terreno o lo fracture. Sólo se busca su compactación para conseguir el aumento de su resistencia mecánica y disminuir su deformabilidad.

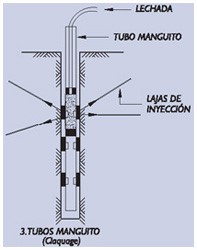

Inyecciones de fracturación. Mediante inyecciones a media o alta presión de un fluido poco viscoso se consigue romper la estructura del terreno, rellenando los nuevos planos de rotura con la propia lechada. Es aconsejable que el fluido de inyección sea de fraguado rápido para cicatrizar lo más rápido posible los planos de rotura forzados. Al crear una nueva estructura de terreno reforzado se consigue un doble efecto de densificación y rigidización. Esto se debe a que el suelo queda cosido por la red de fracturas cementadas inducidas en el mismo. Las fases de ejecución de este método se resumen en cuatro: perforación, colocación del tubo manguito, relleno de la vaina con lechada e inyección a presión.

> ÁREA DE APLICACIÓN

La tecnología de inyección se utiliza en ingeniería civil para mejorar las propiedades mecánicas y de permeabilidad del suelo, de las rocas, del concreto o asfalto.